Các loại rủi ro trong sản xuất và quy trình quản trị rủi ro trong sản xuất tại doanh nghiệp

Mục lục [Ẩn]

Trong lĩnh vực sản xuất thì rủi ro là điều không thể đoán trước, nó có thể tới như cơn bão lớn nhưng cũng có thể tan biến thành cơn mưa nhẹ. Đối với những nhà quản trị sản xuagt1, việc nhận diện và quản lý các rủi ro từ trước không đơn thuần chỉ ngăn chặn những bất ngờ không mong muốn mà còn giúp tối ưu hiệu suất, tăng tính an toàn và đóng góp vào sự phát triển của doanh nghiệp. Hãy cùng IRTC tìm hiểu về các loại rủi ro trong sản xuất cũng như quy trình quản lý rủi ro trong bài viết dưới đây.

Rủi ro trong sản xuất là gì?

Rủi ro hàm ý điều không chắc chắn trong tương lai về độ lệch so với kết quả dự kiến. Nói cách khác, rủi ro là khả năng điều gì đó tiêu cực sảy ra.

Sản xuất là quá trình chuyển hóa các nguyên liệu thô hay linh kiện thành sản phẩm hữu hình thông qua máy móc, con người, quy trình sản xuất,…

Rủi ro trong sản xuất là những sự việc, tình huống bất trắc có thể sảy ra và tác động tới quá trình sản xuất và có thể để lại những tác động tiêu cực như ảnh hưởng năng suất, thiệt hại tài sản, giảm chất lượng sản phẩm, thương vong về người,…. Các rủi ro trong sản xuất có thể xuất phát từ nhiều nguồn khác nhau từ nội bộ doanh nghiệp, bên ngoài doanh nghiệp, thiên nhiên, xã hội,…

Các loại rủi ro trong sản xuất

Rủi ro về chất lượng

Rủi ro về chất lượng là khả năng doanh nghiệp sản xuất ra những sản phẩm kém chất lượng. Sự cố này có thể đến từ bất cẩn trong sản xuất, thiếu sót trong công tác đảm bảo và kiểm soát chất lượng (QA/QC), thiếu sót trong quy trình kiểm tra sản phẩm cuối, điều kiện lưu trữ hàng hóa,…

Rủi ro về chất lượng có thể dẫn tới nhiều hậu quả như: doanh nghiệp phải thu hồi sản phẩm, gây thiệt hại cho người tiêu dùng, ảnh hưởng uy tín doanh nghiệp, tạo ra các điểm NC, tổn thất doanh thu,…

Rủi ro về an toàn lao động

Rủi ro về an toàn lao động là khả năng người lao động gặp phải các chấn thương, thương tích và các tình trạng sức khỏe tiêu cực trong quá trình làm việc như chấn thương, phơi nhiễm hóa chất, té do trơn trượt, bị điện giật, bị thương do cháy nổ,…

Các rủi ro này có thể dẫn tới các hậu quả nghiêm trọng như gây thương tật hay thậm chí tử vong cho người lao động, ảnh hưởng tới tâm lý chung của người lao động tại doanh nghiệp, gây thiếu hụt nhân lực, doanh nghiệp có nguy cơ đối diện với trách nhiệm về pháp lý,…

Rủi ro về cháy nổ điện giật

Rủi ro về cháy nổ là khả năng xảy ra cháy nổ trong quá trình sản xuất và lưu trữ hàng hóa. Cháy nổ trong sản xuất có thể gây thiệt hại về con người, tài sản, gián đoạn sản xuất, thiệt hại kinh tế hay thậm chí kéo theo các vấn đề về luật pháp.

Nguyên nhân của loại rủi ro này thường tới từ việc mất an toàn đối với hệ thống điện, trang thiết bị sản xuất không đạt tiêu chuẩn an toàn, người lao động thiếu hiểu biết về an toàn phòng cháy chữa cháy, bố kho bãi và không gian làm việc không phù hợp,…

Rủi ro về sự cố thiết bị

Rủi ro về sự cố thiết bị là khả năng thiết bị hư hỏng, ngừng hoạt động, hoạt động không hiệu quả, hoạt động không như mong đợi.

Các sự cố này có thể gây gián đoạn sản xuất, làm tăng chi phí sửa chữa và mua sắm thiết bị, chậm tiến độ sản xuất, có khả năng gây mất an toàn lao động, tạo ra hàng loạt sản phẩm hỏng,…

Rủi ro về chuỗi cung ứng

Rủi ro về chuỗi cung ứng là khả năng sảy ra sự cố thiếu hụt hay thậm chí đứt gãy các nguồn lực cần thiết cho sản xuất.

Các sự cố liên quan tới chuỗi cung ứng có thể gây gián đoạn hoạt động sản xuất, giảm năng suất làm việc, trễ đơn hàng, chậm trễ và ảnh hưởng kế hoạch sản xuất,…

Rủi ro về bảo mật thông tin

Rủi ro về bảo mật thông tin là khả năng thông tin nhạy cảm của doanh nghiệp (như thông tin sản phẩm, giá thành sản phẩm, thông tin khách hàng, nguồn cung ứng hàng hóa,…) bị lộ một cách trái phép.

Những sự cố gây rò rỉ thông tin không kiểm soát có thể khiến doanh nghiệp mất lợi thế cạnh tranh, mất uy tín, tổn hại tới tài chính…

Rủi ro về thiên tai, dịch bệnh

Rủi ro về thiên tai và dịch bệnh là khả năng sảy ra thiên tai, dịch bệnh và gây ảnh hưởng tới quá trình vận hành và sản xuất của doanh nghiệp.

Các thiên tai tự nhiên như bão, lũ lụt, động đất, sóng thần,… có thể gây ra những thiệt hại nghiêm trọng cho hoạt động sản xuất cũng như cơ sở hạ tầng của doanh nghiệp nếu không có sự chuẩn bị từ trước. Các dịch bệnh điển hình như Covid-19 có thể gây ra những gián đoạn trong hoạt động vận hành sản xuất và thiếu hụt lao động.

Rủi ro về pháp lý

Rủi ro về pháp lý là rủi ro doanh nghiệp có thể vi phạm các quy định pháp luật, có thể dẫn tới các hình phạt, cảnh cáo, truy cứu trách nhiệm hình sự,…

Quản trị rủi ro trong sản xuất

Rủi ro có thể sảy ra hoặc không, điều này tạo ra sự không chắc chắn trong quá trình sản xuất. Để đối diện với tình trạng này và giữ cho hoạt động sản xuất được ổn định, doanh nghiệp cần chú ý tới việc quản trị rủi ro. Quản lý rủi ro không chỉ là về việc tránh những tình huống không mong muốn, mà còn bao gồm việc lên kế hoạch để ứng phó một cách hiệu quả, giảm thiểu thiệt hại và tại điều kiện thuận lợi cho sự phát triển.

Để giúp bạn đọc và quý doanh nghiệp có thể quản lý các loại rủi ro trong sản xuất tốt hơn, IRTC xin được chia sẻ về mô hình 7R’s. Mô hình này được xây dựng trên nền tảng của bảy hoạt động quan trọng, cung cấp một khuôn khổ chi tiết giúp doanh nghiệp có thể nhận diện, xếp hạng, và phản ứng với rủi ro một cách chủ động và có hệ thống. Bằng việc áp dụng 7R's, các Giám đốc sản xuất và các cấp quản lý có liên quan có thể tối ưu hóa quá trình quản lý rủi ro, giảm thiểu tác động tiêu cực và đảm bảo sự ổn định trong sản xuất.

Mô hình 7 R’s

Mô hình 7R’s bao gồm những bước sau:

- Recognition of risks (Nhận diện rủi ro): Doanh nghiệp cần xác định tất cả các rủi ro có thể sảy ra trong suốt quá trình hoạt động sản xuất. Doanh nghiệp có thể sử dụng phân tích SWOT, Phân tích Delphi, tham vấn các chuyên gia, Brainstorming,…

-

Ranking of risks (Xếp hạng rủi ro):

-

Đánh giá mức độ nghiêm trọng của mỗi rủi ro theo 2 tiêu chí:

- Tác động: Mức độ ảnh hưởng của rủi ro tới mục tiêu sản xuất trong trường hợp sảy ra

- Khả năng sảy ra: Xác suất mà rủi ro có thể sảy ra

- Xếp hạng các rủi ro theo thứ hạng ưu tiên xử lý trước (những rủi có có tác động lớn và khả năng sảy ra cao cần được ưu tiên xử lý trước).

-

Đánh giá mức độ nghiêm trọng của mỗi rủi ro theo 2 tiêu chí:

Các phương pháp thường được sử dụng trong giai đoạn này là ma trận rủi ro, FMEA, mô phỏng Monte Carlo,…

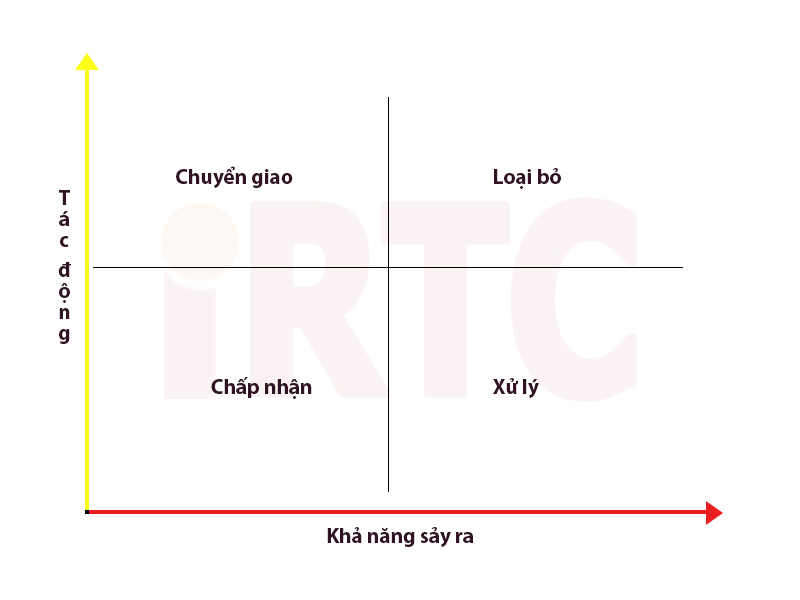

- Responding to significant risks (Phản ứng với rủi ro đáng kể): Với những rủi ro được xếp hạng ưu tiên cao, doanh nghiệp cần phát triển những chiến lược để giảm thiểu hoặc loại bỏ chúng. 4 chiến lược phản ứng trong quản lý rủi ro (thường gọi tắt là 4Ts):

- Tolerate (Chấp nhận rủi ro): Khi xác suất sảy ra và mức độ ảnh hưởng của rủi ro là thấp hay việc chấp nhận rủi ro đem lại hiệu quả tối ưu hơn về chi phí và nguồn lực thì doanh nghiệp có thể lựa chọn cách chấp nhận rủi ro.

- Treat (xử lý): Với những rủi ro không thể tránh khỏi, thường xuyên sảy ra và gây thiệt hại nhỏ thì doanh nghiệp cần đưa ra những cải tiến, giải pháp hay hành động để giảm thiểu tần suất và thiệt hại khi sảy ra rủi ro.

- Transfer (chuyển giao): Với những rủi ro có xác suất sảy ra thấp nhưng mức độ ảnh hưởng cao, doanh nghiệp có thể chọn cách chuyển giao rủi ro này cho bên thứ 3. Thông qua cách làm này, doanh nghiệp có thể giảm thiểu hay loại bỏ tối đa ảnh hưởng khi rủi ro sảy ra. Hình thức phổ biến thường thấy của chiến lược này đó là Bảo hiểm.

- Terminate (Loại bỏ): Với những rủi ro có xác suất sảy ra cao đi kèm với mức độ ảnh hưởng cao, doanh nghiệp có thể hủy bỏ/ thay thế các hoạt động hoặc quy trình có thể tạo ra các rủi ro này.

-

Resourcing controls (Cung cấp nguồn lực cho các biện pháp kiểm soát): Phân bổ các nguồn lực cần thiết để thực thi các chiến lược đã chọn. Các nguồn lực này thường sẽ bao gồm:

- Nguồn lực về tài chính: Ngân sách cho biện pháp kiểm soát, ngân sách cho đào tạo, hợp đồng bảo hiểm, công nghệ, trang thiết bị, tư vấn,…

- Nguồn lực về con người: nhân sự chuyên quản lý, theo dõi và giám sát và thực hiện các biện pháp kiểm soát rủi ro.

- Thời gian: thời gian cho việc lên kế hoạch, theo dõi, đánh giá rủi ro

-

Reaction and event planning (Lên kế hoạch phản ứng và sự kiện): Doanh nghiệp cần chuẩn bị các kế hoạch và quy trình hành động cụ thể khi có rủi ro sảy ra. Kế hoạch này bao gồm:

- Các hành động cần thực hiện ngay

- Trách nhiệm và nhiệm vụ của từng cá nhân và các bên có liên quan

- Hệ thống cung cấp thông tin và báo cáo về sự cố sảy ra

- Kế hoạch và quy trình khắc phục để hoạt động sản xuất trở lại bình thường

- Reporting of risk performance ( Báo cáo hiệu suất rủi ro): Theo dõi và đánh giá hiệu quả của các biện pháp quản lý rủi ro. Việc thường xuyên báo cáo về hiệu suất rủi ro giúp các cấp lãnh đạo nắm được tình hình để điều chỉnh chiến lược khi cần thiết và đồng thời giúp nâng cao nhận thức của nhân viên về tầm quan trọng của quản lý rủi ro.

- Reviewing the risk management system (Xem xét hệ thống quản lý rủi ro): Thường xuyên xem xét và cập nhật hệ thống quản lý rủi ro để phù hợp với các thay đổi trong sản xuất và các rủi ro mới phát sinh.

Một số công cụ kiểm soát rủi ro trong sản xuất

Có nhiều công cụ hỗ trợ có thể được xử dụng để hỗ trợ quản trị rủi ro trong sản xuất. Từng công cụ sẽ có những ưu – nhược điểm cũng như yêu cầu nhất định về kiến thức và kỹ năng để xử dụng hiệu quả. Dưới đây la một số công cụ quản lý rủi ro thường được sử dụng trong sản xuất.

Phân tích SWOT

Phân tích SWOT là một phương pháp đánh giá chiến lược trong doanh nghiệp. Khi áp dụng trong sản xuất, SWOT có thể giúp doanh nghiệp đánh giá toàn diện về bản thân và môi trường để từ đó xác định được các rủi ro có thể phát sinh từ bên trong và bên ngoài.

Phân tích FMEA

Phân tích FMEA (Failure Mode and Effect Analysis) là một phương pháp hệ thống được dùng trong quản lý rủi ro sản xuất, giúp doanh nghiệp có thể xác định và đánh giá các rủi ro có thể sảy ra trong quá trình sản xuất, từ đó có cơ sở cho việc triển khai biện pháp ngăn chặn hiệu quả.

Tham khảo khóa học FMEA chuyên sâu.

Kiểm soát quá trình bằng phương pháp thống kê SPC (Statistic Process Control)

SPC là phương pháp sử dụng dữ liệu thống kê để theo dõi và kiểm soát chất lượng sản phẩm. Trong quá trình theo dõi và đánh giá liên tục, SPC sẽ giúp nhận diện những biến động, phát hiện các vấn đề về chất lượng sớm để có thể đưa ra biện pháp xử lý.

PERT

PERT là phương pháp được sử dụng để ước lượng và xác định thời gian hợp lý. Trong các hoạt động sản xuất mà thời gian và tiến độ là yếu tố quan trọng, PERT có thể giúp doanh nghiệp có thể xác định các rủi ro liên quan tời thời gian và lịch trình.

Chu trình PDCA

PDCA là chu trình cải tiến liên tục. Trong quản lý rủi ro, PDCA có thể được dùng để xác định, đánh giá và xử lý rủi ro một cách có hệ thống.

Six Sigma

Six Sigma là phương pháp cải tiến chất lượng dựa trên dữ liệu. Trong quản trị rủi ro, Six Sigma được sử dụng để giảm thiểu rủi ro thông qua việc cải thiện chất lượng sản phẩm và quy trình.

Tham khảo khóa học Lean Six Sigma dành cho cấp quản lý.

Lời kết

Cuối cùng, để tổng kết bài viết về các loại rủi ro trong sản xuất và cách quản lý, chúng ta có thể nhấn mạnh rằng việc nhận diện, đánh giá, và quản lý rủi ro không chỉ là nhiệm vụ quan trọng mà còn là yếu tố quyết định đến sự thành công của mọi doanh nghiệp sản xuất. Rủi ro trong sản xuất không thể tránh khỏi, nhưng với một hệ thống quản lý rủi ro chặt chẽ, doanh nghiệp có thể giảm thiểu tác động tiêu cực và tạo ra môi trường làm việc an toàn, hiệu quả.

LIÊN HỆ TƯ VẤN

HCM - HÀ NỘI - ĐÀ NẴNG

0902 419 079

028 667 02879

daotao@irtc.edu.vn

KHÓA QUẢN LÝ KINH DOANH

- Khóa Học Kỹ Năng Đàm Phán Thương Lượng

- Khóa học Kỹ Năng Dịch Vụ Khách Hàng Qua Điện Thoại

- Khóa học Kỹ Năng Bán Hàng Qua Điện Thoại

- Khóa học Kỹ Năng Chăm Sóc Khách Hàng

- Khóa học Kỹ năng Huấn Luyện Đội Ngũ Bán Hàng

- Khóa học Giám Sát Bán Hàng Chuyên Nghiệp

- Khóa học ASM - Quản lý Kinh Doanh Khu Vực

- Khóa học Tư Duy Dịch Vụ Khách Hàng

- Khóa Học Kỹ Năng Tư Vấn Bán Hàng Chuyên Nghiệp

- Khóa Học Phân Tích SWOT

- Khóa học Xây dựng và Quản trị Thương Hiệu

- Khóa học AI Marketing

- Khóa học Quản Trị Dịch Vụ chuyên nghiệp

- Khóa học Kỹ năng Giao tiếp trong Kinh doanh Hiệu quả

- Khóa học Thái độ Phục vụ Khách hàng

KHÓA QUẢN TRỊ NHÂN SỰ

- Khóa học Kỹ Năng Đào Tạo Nhân Viên

- Khóa Học Kỹ Năng Quản Lý Con Người

- Khóa Học Giám Đốc Nhân Sự Chuyên Nghiệp

- Khóa Học Quản Trị Nhân Sự 4.0

- Khóa Học Hành Chính Nhân Sự Chuyên Nghiệp

- Khóa học Kỹ Năng Tạo Động Lực Cho Nhân Viên

- Khóa học Kỹ Năng Soạn Thảo Văn Bản Hành Chính

- Khóa học Xây Dựng Khung Năng Lực Nhân Sự

- Khóa học Xây dựng Đội Ngũ Kế Thừa

KHÓA AI

- Khóa học Tối ưu hóa Quản lý Sản xuất với Chat GPT

- Khóa học ChatGPT - Tối ưu hóa công việc với ChatGPT

- Khóa học Ứng dụng AI cho khối văn phòng

TƯ VẤN QUẢN LÝ

- Tư Vấn ISO 9001 – Hệ Thống Quản Lý Chất Lượng

- Tư vấn ISO 14001: 2015 – Hệ thống Quản lý Môi trường

- Tư vấn ISO 45001

- TƯ VẤN ISO 22000 & HACCP

- Tư Vấn HACCP - Hệ thống Phân tích Mối nguy và Kiểm soát Điểm tới hạn

- Tư Vấn ISO 22000 - Hệ Thống Quản Lý An Toàn Thực Phẩm

- TƯ VẤN ISO 13485 : 2016

- Tiêu chuẩn ISO 17025

- TƯ VẤN ISO 15378:2015 - TIÊU CHUẨN MỚI VỀ GMP CHO VẬT LIỆU BAO GÓI DƯỢC PHẨM

- TC ISO 31000 - Quản Lý Rủi Ro

- TƯ VẤN ISO 50001

- Tư vấn Halal - Cơ hội xuất khẩu tới thị trường Hồi giáo

- Tư Vấn Xây Dựng Hệ Thống KPI cho doanh nghiệp

- TƯ VẤN TÁI CẤU TRÚC DOANH NGHIỆP

- Lean manufacturing

- TƯ VẤN 5S

- TƯ VẤN BRC

- Tư Vấn FSSC 22000

- Tư vấn GMP - Good Manufacturing Practices

- BSCI & WRAP

- Tư vấn BSCI - Nhanh Chóng Hiệu Quả

- IATF 16949

- TƯ VẤN SA 8000

- OHSAS 18001 : 2007

- TƯ VẤN ISO 9001:2015

KHÓA HỌC SẮP KHAI GIẢNG

- Khóa Học HSE - Chuyên Viên An Toàn - Sức Khỏe - Môi Trường

- Khóa Học Kỹ Năng Giao Tiếp Chuyên Nghiệp

- KHÓA HỌC TPM_BẢO TRÌ NĂNG SUẤT TOÀN DIỆN

- Khóa Học Kỹ Năng Thuyết Trình Chuyên Nghiệp

- KHÓA HỌC NHẬN THỨC VÀ ĐÁNH GIÁ VIÊN NỘI BỘ HỆ THỐNG QUẢN LÝ AN TOÀN & SỨC KHỎE NGHỀ NGHIỆP ISO 45001:2018

- Khóa Học TPS_Toyota Production System - Hệ Thống Sản Xuất Toyota

- Khóa Học Lean Six Sigma Yellow Belt

- Khóa Học SPC – Statistical Process Control

- Khóa Học QA/QC - Đảm Bảo & Kiểm Soát Chất Lượng

- KHÓA HỌC CHUYÊN VIÊN ISO